- Главная

- О компании

- Прайсы и склад

- Статьи о продукции

- Статьи о Разделителе сред РС-21, РС-21-03

- Назначение, параметры и характеристики Разделителя сред РС-21, РС-21-03

- Правила приёмки Разделителей сред РС-21, РС-21-03

- Методика проведения испытаний Разделителя сред РС-21, РС-21-03

- Монтаж и эксплуатация Разделителя сред РС-21, РС-21-03

- Выбор жидкости для Разделителя сред РС-21, РС-21-03 (АРМ-Р)

- Заполнение Разделителя сред РС-21, РС-21-03 жидкостью

- Меры безопасности при эксплуатации Разделителей сред РС-21, РС-21-03

- Требования к персоналу, эксплуатирующему Разделители сред РС-21, РС-21-03

- Требования к управлению безопасностью при вводе в эксплуатацию и эксплуатации Разделителя сред РС-21, РС-21-03

- Требования к управлению качеством для обеспечения безопасности при эксплуатации Разделителей сред РС-21, РС-21-03

- Статьи о Разделителе сред мембранной (АРМ-РСМ)

- Гарантийные обязательства производителя Разделителя сред мембранного АРМ-РСМ

- Комплект поставки Разделителя сред мембранного АРМ-РСМ

- Методы контроля Разделителя сред мембранного АРМ-РСМ

- Основные параметры и характеристики Разделителя сред мембранного АРМ-РСМ

- Правила приёмки Разделителя сред мембранного АРМ-РСМ

- Транспортировка и хранение Разделителя сред мембранного АРМ-РСМ

- Требования безопасности при эксплуатации Разделителя сред мембранного АРМ-РСМ

- Требования к материалам и составным частям Разделителя сред мембранного АРМ-РСМ

- Требования охраны окружающей среды при эксплуатации Разделителя сред мембранного АРМ-РСМ

- Упаковка и маркировка Разделителя сред мембранного АРМ-РСМ

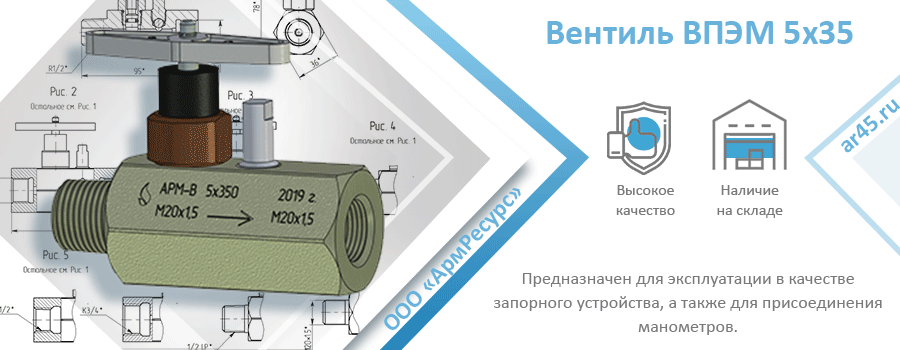

- Статьи о Вентиле ВПЭМ 5х35

- Возможные неисправности Вентиля ВПЭМ 5х35 и способы их устранения.

- Меры безопасности при эксплуатации Вентиля ВПЭМ 5х35

- Методы контроля при приёмке Вентилей ВПЭМ 5х35

- Монтаж Вентиля ВПЭМ 5х35

- Основные технические данные и назначение Вентиля ВПЭМ 5х35

- Охрана окружающей среды при изготовлении и эксплуатации Вентиля ВПЭМ 5х35

- Правила приёмки Вентилей ВПЭМ 5х35

- Правила эксплуатации и порядок работы Вентиля ВПЭМ 5х35

- Упаковка, транспортирование и хранение Вентиля ВПЭМ 5х35

- Устройство и принцип работы Вентиля ВПЭМ 5х35

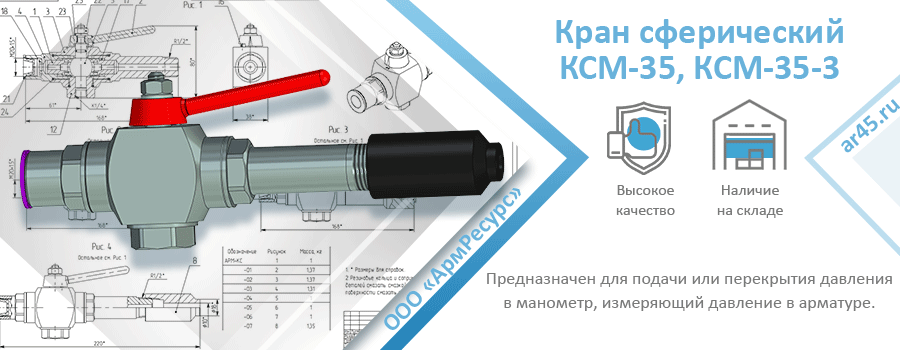

- Статьи о Кране КСМ-35, КСМ-35-3

- Устройство и работа Крана КСМ-35, КСМ-35-3

- Меры безопасности при эксплуатации Крана КСМ-35, КСМ-35-3

- Методика проведения контрольных испытаний Крана КСМ-35, КСМ-35-3

- Общие принципы обеспечения безопасности при эксплуатации Крана КСМ-35, КСМ-35-3

- Требования к персоналу, эксплуатирующему Кран КСМ-35, КСМ-35-3

- Требования к управлению безопасностью при вводе в эксплуатацию и эксплуатации Крана КСМ-35, КСМ-35-3

- Требования к управлению качеством для обеспечения безопасности при эксплуатации Крана КСМ-35, КСМ-35-3

- Требования к управлению охраны окружающей среды при вводе в эксплуатацию, эксплуатации и утилизации Крана КСМ-35, КСМ-35-3

- Анализ риска при проектировании и эксплуатации Крана КСМ-35, КСМ-35-3

- Требования к сбору и анализу информации по безопасности при вводе в эксплуатацию, эксплуатации и утилизации Крана КСМ-35, КСМ-35-3

- Статьи о Разделителе сред РС-21, РС-21-03

- Статьи о отрасли

- Трубопроводная арматура

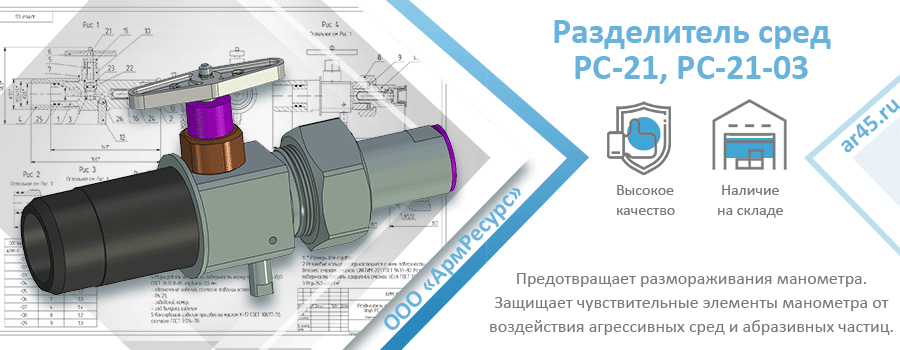

- Разделитель сред РС-21, РС-21-03 (АРМ-Р)

- Разделитель сред РС-21

- Разделитель сред РС-21-01

- Разделитель сред РС-21-02

- Разделитель сред РС-21-03

- Разделитель сред РС-21-04

- Разделитель сред РС-21-05

- Разделитель сред РС-21-06

- Разделитель сред РС-21-07

- Разделитель сред РС-21-08

- Разделитель сред РС-21-09

- Разделитель сред РС-21-10

- Разделитель сред РС-21-11

- Разделитель сред РС-21-12

- Разделитель сред РС-21-13

- Бобышка для Разделителя сред РС-21

- Мембрана для Разделителя сред РС-21

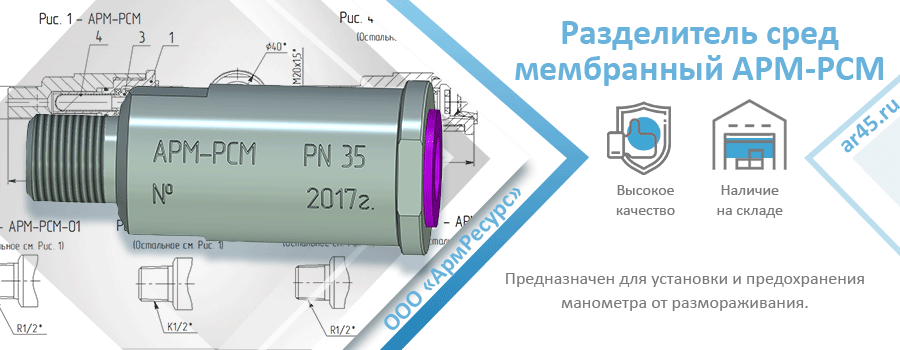

- Разделитель сред мембранный АРМ-РСМ тип РМ

- Разделитель сред мембранный АРМ-РСМ М20х1,5-Н; М20х1,5-В

- Разделитель сред мембранный АРМ-РСМ-01 R1/2-Н; М20х1,5-В

- Разделитель сред мембранный АРМ-РСМ-02 К1/2-Н; М20х1,5-В

- Разделитель сред мембранный АРМ-РСМ-03 М20х1,5-Н; К1/2-В

- Разделитель сред мембранный АРМ-РСМ-04 R1/2-Н; К1/2-В

- Разделитель сред мембранный АРМ-РСМ-05 К1/2-Н; К1/2-В

- Мембрана для Разделителя сред АРМ-РСМ тип РМ

- Кран сферический под манометр КСМ-35, КС2-10-16-лс (АРМ-КС)

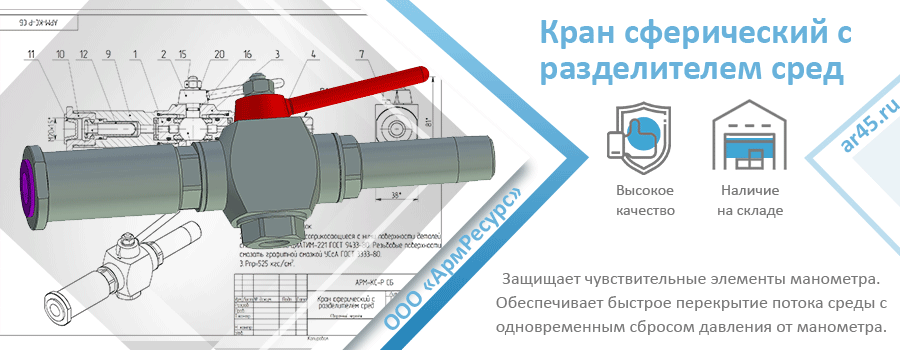

- Кран с разделителем сред АРМ-КС-Р

- Вентиль ВПЭМ 5х35 (АРМ-В)

- Вентиль ВПЭМ 5x35 G1/2-В; G1/2-В

- Вентиль ВПЭМ 5x35 G1/2-В; М20x1,5-В

- Вентиль ВПЭМ 5x35 G1/2-Н; М20x1,5-В

- Вентиль ВПЭМ 5x35 G3/4-Н; М20x1,5-В

- Вентиль ВПЭМ 5x35 R1/2-В; М20x1,5-В

- Вентиль ВПЭМ 5x35 R1/2-Н; R1/2-В

- Вентиль ВПЭМ 5x35 R1/2-Н; R1/2-Н

- Вентиль ВПЭМ 5x35 R1/2-Н; М20x1,5-В

- Вентиль ВПЭМ 5x35 R1/2-Н; М20х1,5-Н

- Вентиль ВПЭМ 5x35 Rc1/2-В; Rc1/2-В

- Вентиль ВПЭМ 5x35 К1/2-В; К1/2-В

- Вентиль ВПЭМ 5x35 К1/2-В; М20x1,5-В

- Вентиль ВПЭМ 5x35 К1/2-Н; К1/2-В

- Вентиль ВПЭМ 5x35 К1/2-Н; К1/2-Н

- Вентиль ВПЭМ 5x35 К1/2-Н; М20x1,5-В

- Вентиль ВПЭМ 5x35 К1/2-Н; М20х1,5-Н

- Вентиль ВПЭМ 5x35 М20x1,5-В; М20x1,5-В

- Вентиль ВПЭМ 5x35 М20x1,5-Н; М20x1,5-Н

- Вентиль ВПЭМ 5х35 М20х1,5-Н; М20х1,5-В

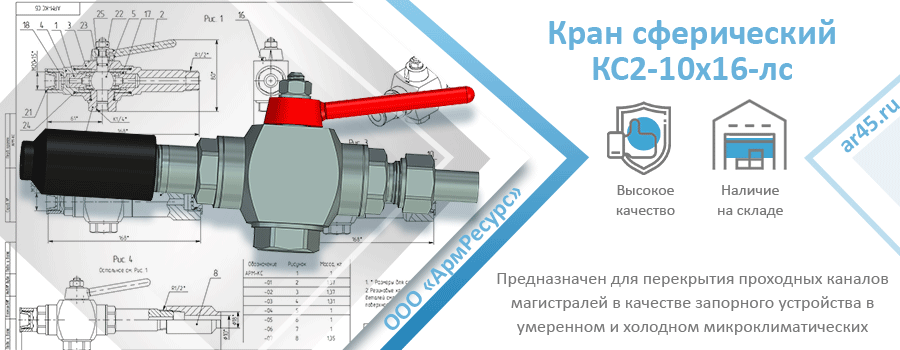

- Кран сферический АРМ-КС-4 тип КС2-10х16-лс

- Кран сферический АРМ-КС-6 тип КС2-10x16-лс

- Клапан запорный АРМ-КЗ тип 15с68нж, 15лс68нж, 15нж68нж

- Клапан обратный АРМ-КО тип 16с48нж, 16лс48нж, 16нж48нж

- Клапан игольчатый АРМ-КИ тип 15с67бк, 15лс67бк, 15нж67бк

- Задвижки клиновые АРМ-ЗКЛ тип 30с41нж, 30с64нж, 30с15нж и др.

- Задвижки шиберные ЗМС 65х210, 65х350, 80х210

- Кран шаровый дроссельный КШД 65х210

- Клапан запорный угловой 15с13бк, 15лс13бк (КЗ 24028)

- Шаровые краны

- Разделитель сред РС-21, РС-21-03 (АРМ-Р)

- Комплектующие

- Клапан спускной АРМ-КЛС

- Уплотнительные прокладки

- Прокладки овального сечения ОСТ 26.260.461-99

- Прокладка восьмиугольного сечения ОСТ 26.260.461-99

- Прокладки восьмиугольного сечения ГОСТ 28919-91 исполнение П

- Прокладки восьмиугольного сечения ГОСТ 28919-91 исполнение БХ

- Линзы уплотнительные жесткие Ж1 ГОСТ 10493-81

- Линзы уплотнительные жесткие Ж2 ГОСТ 10493-81

- Линзы уплотнительные компенсирующие К1 и К2 ГОСТ 10493-81

- Прокладки овального сечения ГОСТ Р 53561-2009

- Прокладки овального сечения ATK 26-18-6-93

- Прокладки овального сечения ОСТ 26-845-73

- Прокладки овального сечения ASME B 16.20, API 6A

- Прокладки восьмиугольного сечения ГОСТ Р 53561-2009

- Прокладки восьмиугольного сечения ASME B 16.20 , API 6A

- Фланцы воротниковые ГОСТ 33259-2015

- Шпильки ГОСТ 9066-75 и ОСТ 26-2040-96

- Гайки ГОСТ 9064-75 и ОСТ 26-2041-96

- Фотогалерея

- Сертификаты

- Контакты

Риформинг аммиака

Опубликовано чт, 11/09/2023 - 08:39 пользователем admin2

Риформинг аммиака

Исходный материал - это газ, который поступает в компрессорный модуль природного газа из газопроводной сети при давлении 1 МПа с температурным диапазоном от -40 до +35 градусов. Газ попадает в заводскую систему после регулировки на газораспределительной станции (ГРС) с 4,5 МПа до 1 МПа. При разделении природного газа в установке, он используется в различных процессах и сжигается. Чтобы поддерживать постоянное низкое давление, газ поддерживается на уровне 1 МПа как на входе, так и в заводской системе. Для создания высокого давления для риформинга применяется газовый компрессор, увеличивающий давление до 4,5 МПа путем сжатия газа. В данном процессе газ сжимается по политропическому закону, что приводит к его нагреванию до температуры, не превышающей 200 град.

Установка сепарационного устройства перед агрегатом для сжатия природного газа служит для предотвращения гидроударов. Данный сепаратор исключает возникновение газового конденсата, который образуется из-за снижения температуры газа. Такой конденсат перемещают в топливную сеть, что повышает затраты на использование газа. Чтобы поддерживать температуру на уровне 20-35C перед компрессорным устройством, применяется обогреватель. Это имеет значение для обеспечения нормальной работы компрессора.

Риформинг гептана

Во время реформинга каталитического типа, некоторые углеводороды, присутствующие в исходном сырье и образующиеся в процессе, подвергаются разложению. При интенсивном процессе, стандартные парафины превращаются в ароматические углеводороды. Такое явление обусловлено фрагментацией боковых цепей или расщеплением бензольного ядра в процессе интенсивного реформинга. При правильном подборе условий процесса реакции будут управляемыми. Кроме того, бензин, полученный в результате реформинга, содержит очень мало серы и обладает стабильным составом. Для этих процессов используются специальное оборудования, а также разделитель сред РС-21, РС-21-03 под манометр и кран сферический КСМ-35, КСМ-35-3 под манометр.

Катализаторы каталитического риформинга

Каталитический риформинг - это химическая реакция, которая использует катализаторы для преобразования органических соединений. Катализаторы помогают ускорить реакцию и сделать ее более эффективной. Они работают, уменьшая энергию активации, необходимую для начала реакции. Катализаторы также могут изменять свойства продукта, такие как его цвет, запах или вкус. Существует несколько различных типов катализаторов, используемых в каталитическом риформинге. Некоторые из них включают металлы, такие как платина, родий и палладий, а также оксиды металлов, такие как оксид алюминия. Каждый тип катализатора имеет свои уникальные свойства и может быть использован для различных целей. Выбор катализатора зависит от многих факторов, включая тип реакции, которую нужно провести, свойства исходного материала и желаемый результат. Важно правильно выбрать катализатор, чтобы обеспечить максимальную эффективность процесса и получить желаемый продукт. Российские установки риформинга используют российские катализаторы, среди которых РБ, КР, ПР, и зарубежные катализаторы типа R от фирмы ЮОП и RG от известной компании из Франции Прокатализ. Сырье в таких установках проходит очистку от разных примесей при помощи гидроочистных элементов.

Производство катализаторов риформинга

Начальным этапом является подготовка оксида алюминия, после чего на него осуществляется нанесение платины и других активных элементов. Затем проводится сушка и процесс прокаливания катализатора. Существует несколько вариаций катализаторов риформинга, включающих рений и иридий, которые подвергаются процедурам осерения и восстановления. Эти процессы проводятся с использованием установок каталитического риформинга.

Почему выбирают нас

Без переплаты.

Цена от производителя.

Цена от производителя.

Гарантия до 36 месяцев

Вся продукция сертифицирована

Доставка по всей России

Кратчайшие сроки изготовления

Индивидуальный подход к каждому клиенту