- Главная

- О компании

- Прайсы и склад

- Статьи о продукции

- Статьи о Разделителе сред РС-21, РС-21-03

- Назначение, параметры и характеристики Разделителя сред РС-21, РС-21-03

- Правила приёмки Разделителей сред РС-21, РС-21-03

- Методика проведения испытаний Разделителя сред РС-21, РС-21-03

- Монтаж и эксплуатация Разделителя сред РС-21, РС-21-03

- Выбор жидкости для Разделителя сред РС-21, РС-21-03 (АРМ-Р)

- Заполнение Разделителя сред РС-21, РС-21-03 жидкостью

- Меры безопасности при эксплуатации Разделителей сред РС-21, РС-21-03

- Требования к персоналу, эксплуатирующему Разделители сред РС-21, РС-21-03

- Требования к управлению безопасностью при вводе в эксплуатацию и эксплуатации Разделителя сред РС-21, РС-21-03

- Требования к управлению качеством для обеспечения безопасности при эксплуатации Разделителей сред РС-21, РС-21-03

- Статьи о Разделителе сред мембранной (АРМ-РСМ)

- Гарантийные обязательства производителя Разделителя сред мембранного АРМ-РСМ

- Комплект поставки Разделителя сред мембранного АРМ-РСМ

- Методы контроля Разделителя сред мембранного АРМ-РСМ

- Основные параметры и характеристики Разделителя сред мембранного АРМ-РСМ

- Правила приёмки Разделителя сред мембранного АРМ-РСМ

- Транспортировка и хранение Разделителя сред мембранного АРМ-РСМ

- Требования безопасности при эксплуатации Разделителя сред мембранного АРМ-РСМ

- Требования к материалам и составным частям Разделителя сред мембранного АРМ-РСМ

- Требования охраны окружающей среды при эксплуатации Разделителя сред мембранного АРМ-РСМ

- Упаковка и маркировка Разделителя сред мембранного АРМ-РСМ

- Статьи о Вентиле ВПЭМ 5х35

- Возможные неисправности Вентиля ВПЭМ 5х35 и способы их устранения.

- Меры безопасности при эксплуатации Вентиля ВПЭМ 5х35

- Методы контроля при приёмке Вентилей ВПЭМ 5х35

- Монтаж Вентиля ВПЭМ 5х35

- Основные технические данные и назначение Вентиля ВПЭМ 5х35

- Охрана окружающей среды при изготовлении и эксплуатации Вентиля ВПЭМ 5х35

- Правила приёмки Вентилей ВПЭМ 5х35

- Правила эксплуатации и порядок работы Вентиля ВПЭМ 5х35

- Упаковка, транспортирование и хранение Вентиля ВПЭМ 5х35

- Устройство и принцип работы Вентиля ВПЭМ 5х35

- Статьи о Кране КСМ-35, КСМ-35-3

- Устройство и работа Крана КСМ-35, КСМ-35-3

- Меры безопасности при эксплуатации Крана КСМ-35, КСМ-35-3

- Методика проведения контрольных испытаний Крана КСМ-35, КСМ-35-3

- Общие принципы обеспечения безопасности при эксплуатации Крана КСМ-35, КСМ-35-3

- Требования к персоналу, эксплуатирующему Кран КСМ-35, КСМ-35-3

- Требования к управлению безопасностью при вводе в эксплуатацию и эксплуатации Крана КСМ-35, КСМ-35-3

- Требования к управлению качеством для обеспечения безопасности при эксплуатации Крана КСМ-35, КСМ-35-3

- Требования к управлению охраны окружающей среды при вводе в эксплуатацию, эксплуатации и утилизации Крана КСМ-35, КСМ-35-3

- Анализ риска при проектировании и эксплуатации Крана КСМ-35, КСМ-35-3

- Требования к сбору и анализу информации по безопасности при вводе в эксплуатацию, эксплуатации и утилизации Крана КСМ-35, КСМ-35-3

- Статьи о Разделителе сред РС-21, РС-21-03

- Статьи о отрасли

- Трубопроводная арматура

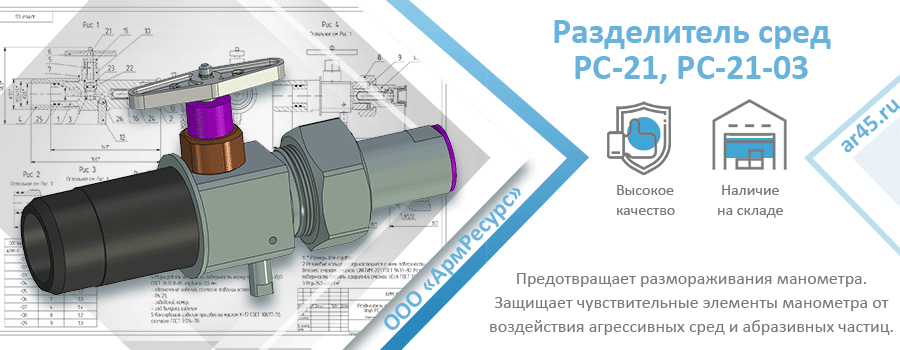

- Разделитель сред РС-21, РС-21-03 (АРМ-Р)

- Разделитель сред РС-21

- Разделитель сред РС-21-01

- Разделитель сред РС-21-02

- Разделитель сред РС-21-03

- Разделитель сред РС-21-04

- Разделитель сред РС-21-05

- Разделитель сред РС-21-06

- Разделитель сред РС-21-07

- Разделитель сред РС-21-08

- Разделитель сред РС-21-09

- Разделитель сред РС-21-10

- Разделитель сред РС-21-11

- Разделитель сред РС-21-12

- Разделитель сред РС-21-13

- Бобышка для Разделителя сред РС-21

- Мембрана для Разделителя сред РС-21

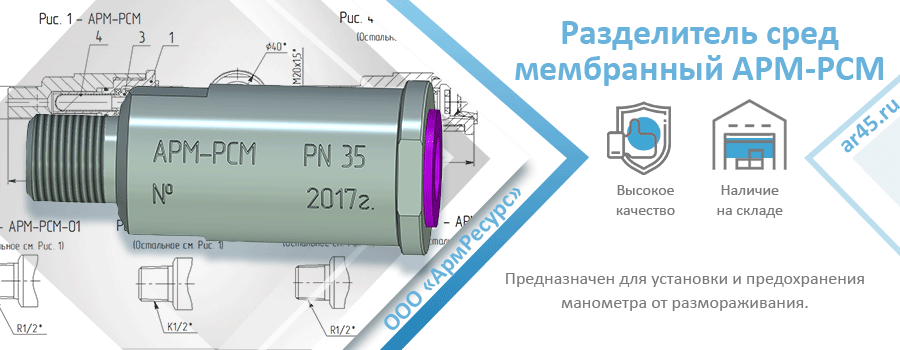

- Разделитель сред мембранный АРМ-РСМ тип РМ

- Разделитель сред мембранный АРМ-РСМ М20х1,5-Н; М20х1,5-В

- Разделитель сред мембранный АРМ-РСМ-01 R1/2-Н; М20х1,5-В

- Разделитель сред мембранный АРМ-РСМ-02 К1/2-Н; М20х1,5-В

- Разделитель сред мембранный АРМ-РСМ-03 М20х1,5-Н; К1/2-В

- Разделитель сред мембранный АРМ-РСМ-04 R1/2-Н; К1/2-В

- Разделитель сред мембранный АРМ-РСМ-05 К1/2-Н; К1/2-В

- Мембрана для Разделителя сред АРМ-РСМ тип РМ

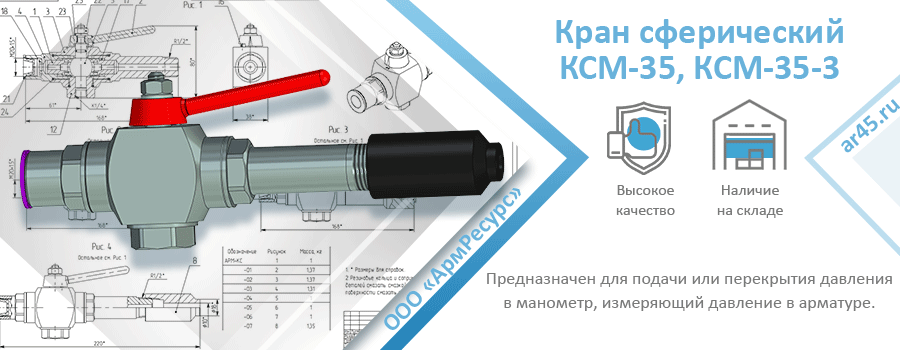

- Кран сферический под манометр КСМ-35, КС2-10-16-лс (АРМ-КС)

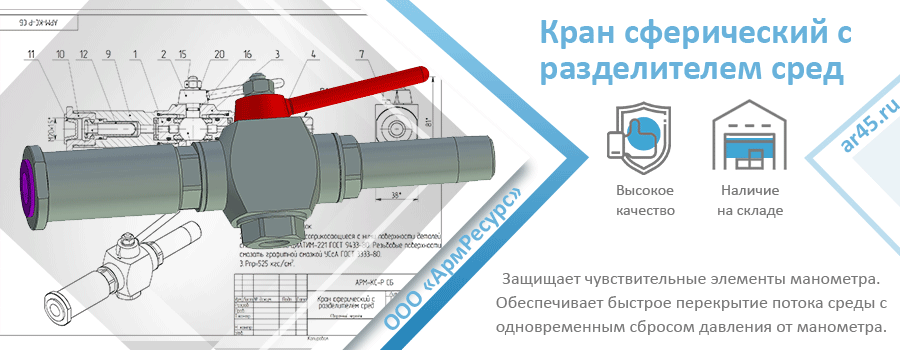

- Кран с разделителем сред АРМ-КС-Р

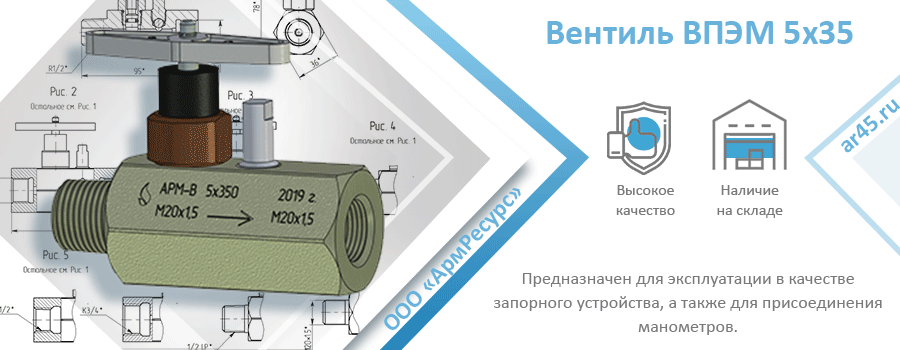

- Вентиль ВПЭМ 5х35 (АРМ-В)

- Вентиль ВПЭМ 5x35 G1/2-В; G1/2-В

- Вентиль ВПЭМ 5x35 G1/2-В; М20x1,5-В

- Вентиль ВПЭМ 5x35 G1/2-Н; М20x1,5-В

- Вентиль ВПЭМ 5x35 G3/4-Н; М20x1,5-В

- Вентиль ВПЭМ 5x35 R1/2-В; М20x1,5-В

- Вентиль ВПЭМ 5x35 R1/2-Н; R1/2-В

- Вентиль ВПЭМ 5x35 R1/2-Н; R1/2-Н

- Вентиль ВПЭМ 5x35 R1/2-Н; М20x1,5-В

- Вентиль ВПЭМ 5x35 R1/2-Н; М20х1,5-Н

- Вентиль ВПЭМ 5x35 Rc1/2-В; Rc1/2-В

- Вентиль ВПЭМ 5x35 К1/2-В; К1/2-В

- Вентиль ВПЭМ 5x35 К1/2-В; М20x1,5-В

- Вентиль ВПЭМ 5x35 К1/2-Н; К1/2-В

- Вентиль ВПЭМ 5x35 К1/2-Н; К1/2-Н

- Вентиль ВПЭМ 5x35 К1/2-Н; М20x1,5-В

- Вентиль ВПЭМ 5x35 К1/2-Н; М20х1,5-Н

- Вентиль ВПЭМ 5x35 М20x1,5-В; М20x1,5-В

- Вентиль ВПЭМ 5x35 М20x1,5-Н; М20x1,5-Н

- Вентиль ВПЭМ 5х35 М20х1,5-Н; М20х1,5-В

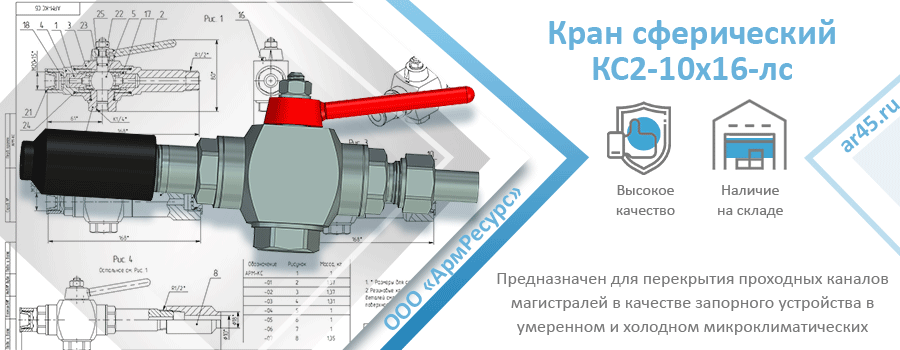

- Кран сферический АРМ-КС-4 тип КС2-10х16-лс

- Кран сферический АРМ-КС-6 тип КС2-10x16-лс

- Клапан запорный АРМ-КЗ тип 15с68нж, 15лс68нж, 15нж68нж

- Клапан обратный АРМ-КО тип 16с48нж, 16лс48нж, 16нж48нж

- Клапан игольчатый АРМ-КИ тип 15с67бк, 15лс67бк, 15нж67бк

- Задвижки клиновые АРМ-ЗКЛ тип 30с41нж, 30с64нж, 30с15нж и др.

- Задвижки шиберные ЗМС 65х210, 65х350, 80х210

- Кран шаровый дроссельный КШД 65х210

- Клапан запорный угловой 15с13бк, 15лс13бк (КЗ 24028)

- Шаровые краны

- Разделитель сред РС-21, РС-21-03 (АРМ-Р)

- Комплектующие

- Клапан спускной АРМ-КЛС

- Уплотнительные прокладки

- Прокладки овального сечения ОСТ 26.260.461-99

- Прокладка восьмиугольного сечения ОСТ 26.260.461-99

- Прокладки восьмиугольного сечения ГОСТ 28919-91 исполнение П

- Прокладки восьмиугольного сечения ГОСТ 28919-91 исполнение БХ

- Линзы уплотнительные жесткие Ж1 ГОСТ 10493-81

- Линзы уплотнительные жесткие Ж2 ГОСТ 10493-81

- Линзы уплотнительные компенсирующие К1 и К2 ГОСТ 10493-81

- Прокладки овального сечения ГОСТ Р 53561-2009

- Прокладки овального сечения ATK 26-18-6-93

- Прокладки овального сечения ОСТ 26-845-73

- Прокладки овального сечения ASME B 16.20, API 6A

- Прокладки восьмиугольного сечения ГОСТ Р 53561-2009

- Прокладки восьмиугольного сечения ASME B 16.20 , API 6A

- Фланцы воротниковые ГОСТ 33259-2015

- Шпильки ГОСТ 9066-75 и ОСТ 26-2040-96

- Гайки ГОСТ 9064-75 и ОСТ 26-2041-96

- Фотогалерея

- Сертификаты

- Контакты

Производственные этапы и оборудования в отрасли нефтегазопереработки и нефтехимии

Опубликовано чт, 01/26/2023 - 08:56 пользователем admin2

Современное состояние нефтегазопереработки в России

Нефтегазопереработка остаётся ключевой отраслью промышленности. В Российской Федерации наблюдается устойчивый тренд на модернизацию производственных мощностей. Многие предприятия продолжают эксплуатировать оборудование, разработанное в предыдущие десятилетия, что создаёт объективную потребность во внедрении современных технологических решений.

Обновление парка оборудования позволяет:

- повысить эффективность переработки,

- соответствовать международным экологическим стандартам,

- расширить ассортимент выпускаемых нефтепродуктов — до 300 и более видов.

Первичная переработка: основа нефтегазопереработки

Первичная переработка нефти включает три последовательных этапа.

1. Обезвоживание и обессоливание (сепарация)

- Цель: удаление воды, минеральных солей, растворённых газов и механических примесей;

- Эффект: снижение коррозионной активности сырья на 60–80 %.

2. Атмосферная ректификация

- Нефть нагревается до 350–370 °C и подаётся в ректификационные колонны;

- Разделение на фракции:

- лёгкий бензин (40–90 °C),

- тяжёлый бензин (90–180 °C),

- керосин (180–240 °C),

- дизельное топливо (240–350 °C);

- Остаток — мазут — направляется на третий этап.

3. Вакуумная дистилляция

- Давление: 10–40 мм рт. ст.;

- Из мазута выделяют:

- смазочные масла,

- парафины,

- гудрон.

Полученные продукты требуют дальнейшей переработки. Первичная переработка обеспечивает до 70 % базовых компонентов для производства топлив.

Дополнительная переработка: углубление и облагораживание

Цель — увеличение выхода светлых нефтепродуктов и повышение их качества. Процессы делятся на три группы.

Углубляющая переработка:

- Каталитический крекинг — повышает октановое число бензина до 92–95;

- Гидрокрекинг — переработка вакуумного газойля; выход дизельного топлива — до 85 %;

- Коксование — производит нефтяной кокс (сырьё для анодов и электродов).

Облагораживание:

- Риформинг — преобразование низкооктановых фракций в ароматические углеводороды;

- Изомеризация — улучшение детонационных свойств лёгких бензиновых фракций;

- Гидроочистка — удаление серы, азота, металлов и других примесей.

Специальные процессы:

- Алкилирование — получение высокооктанового компонента бензина;

- Производство моторных масел — на основе вакуумных дистиллятов с функциональными присадками.

Контрольно-измерительное оборудование в нефтегазопереработке

Надёжность и безопасность технологических процессов зависят от точности измерений. На всех участках трубопроводных систем устанавливаются:

- манометры,

- термометры,

- расходомеры,

- датчики утечек.

Рабочие параметры сред:

- давление: 16–35 МПа,

- температура: от –60 °C до +400 °C.

При температурах ниже –30 °C возможна кристаллизация заполняющей жидкости в капиллярах манометров, что приводит к их выходу из строя.

Для защиты применяются разделители сред, например модель РС-21:

- изолирует чувствительный элемент от агрессивной или низкотемпературной среды;

- корпус — углеродистая сталь;

- диапазон температур: –60 °C до +300 °C;

- максимальное давление: до 35 МПа;

- эффект: снижение коррозии и предотвращение замерзания, увеличение ресурса манометров в 2–3 раза.

Изделия изготавливаются по индивидуальному заказу. Технические характеристики согласовываются с инженерами-проектировщиками. Срок изготовления — по запросу.

Требования к материалам трубопроводной арматуры

Трубопроводная арматура эксплуатируется в экстремальных условиях, поэтому к ней предъявляются строгие требования:

- высокая коррозионная стойкость,

- механическая прочность,

- надёжная герметичность.

Наиболее распространённые материалы — углеродистые и коррозионно-стойкие стали. Для резервуарного оборудования дополнительно применяются полимерные защитные покрытия.

Пример — сферический кран КСМ-35 (устанавливается перед измерительными приборами):

- материал корпуса: сталь 20 или 09Г2С;

- рабочее давление: до 35 МПа;

- температурный диапазон: –60 °C до +200 °C;

- функция: полная изоляция прибора при обслуживании — снижает риск аварий.

Изделия производятся под заказ с учётом специфики объекта. Все параметры согласовываются на стадии проектирования.

Роль комплектующих в обеспечении безопасности

Надёжность технологической системы определяется качеством каждого компонента. Даже локальная утечка может привести к остановке всего производственного участка. Поэтому применяются только сертифицированные изделия.

- Фланцевые соединения: по ГОСТ 33259-2015;

- Крепёж: по ГОСТ 9066-75;

- Прокладки: овального или восьмиугольного сечения, до 70 МПа;

- Мембранные разделители (например, АРМ-РСМ):

- мембрана — сталь 12Х18Н10Т;

- срок службы — до 10 лет;

- Вентиль ВПЭМ 5×35:

- условный проход: 5 мм;

- давление: до 35 МПа;

- назначение: отбор проб и точное регулирование потока.

Вся продукция изготавливается по индивидуальным техническим заданиям. Соответствие ГОСТ, ТУ и отраслевым стандартам подтверждается сертификатами.

Модернизация как путь к конкурентоспособности

Уровень глубины переработки нефти в России составляет около 80 %, тогда как в Европе — 95–98 %. Сокращение этого разрыва достигается за счёт внедрения современных технологий:

- Спиральные теплообменники — повышают КПД на 20 %;

- Пластинчатые теплообменники — повышают КПД на 25 %;

- Аппараты гомогенизации — улучшают качество дизельного топлива (стабильность, низкотемпературные свойства).

Цифровизация становится обязательной:

- внедряются АСУ ТП, контролирующие более 10 000 параметров в реальном времени;

- крупнейшие компании («Лукойл», «Роснефть», «Газпром нефть») активно инвестируют в модернизацию;

- российская промышленность перенимает международный опыт (Shell, BP) по применению искусственного интеллекта для оптимизации операций.

Технические решения для нефтегазопереработки

Современные технологические комплексы требуют высоконадёжных компонентов, соответствующих строгим требованиям промышленной безопасности. К таким изделиям относятся:

- Разделитель сред РС-21,

- Сферический кран КСМ-35,

- Вентиль ВПЭМ 5×35.

Особенности:

- материалы — в соответствии с ГОСТ, ОСТ и иными нормативными документами;

- конструкции разрабатываются инженерами с учётом климатических условий (Крайний Север, Сибирь);

- изготовление — по индивидуальному заказу;

- технические характеристики и комплектация — согласовываются на этапе проектирования;

- срок изготовления — по запросу.

Заключение

Нефтегазопереработка представляет собой сложный многоэтапный процесс, где каждый элемент — от первичной очистки до каталитического крекинга — влияет на общую эффективность. Применение современного оборудования обеспечивает:

- точность контроля,

- безопасность эксплуатации,

- стабильность производства.

Инвестиции в модернизацию технологических линий экономически оправданы: срок окупаемости — 2–3 года.

Ключевым фактором успеха является использование проверенных технических решений, адаптированных под конкретные условия эксплуатации и соответствующих требованиям нормативной базы. Это обеспечивает надёжную работу оборудования в любых климатических зонах и способствует устойчивому развитию нефтегазовой отрасли.

Почему выбирают нас

Без переплаты.

Цена от производителя.

Цена от производителя.

Гарантия до 36 месяцев

Вся продукция сертифицирована

Доставка по всей России

Кратчайшие сроки изготовления

Индивидуальный подход к каждому клиенту