- Главная

- О компании

- Прайсы и склад

- Статьи о продукции

- Статьи о Разделителе сред РС-21, РС-21-03

- Назначение, параметры и характеристики Разделителя сред РС-21, РС-21-03

- Правила приёмки Разделителей сред РС-21, РС-21-03

- Методика проведения испытаний Разделителя сред РС-21, РС-21-03

- Монтаж и эксплуатация Разделителя сред РС-21, РС-21-03

- Выбор жидкости для Разделителя сред РС-21, РС-21-03 (АРМ-Р)

- Заполнение Разделителя сред РС-21, РС-21-03 жидкостью

- Меры безопасности при эксплуатации Разделителей сред РС-21, РС-21-03

- Требования к персоналу, эксплуатирующему Разделители сред РС-21, РС-21-03

- Требования к управлению безопасностью при вводе в эксплуатацию и эксплуатации Разделителя сред РС-21, РС-21-03

- Требования к управлению качеством для обеспечения безопасности при эксплуатации Разделителей сред РС-21, РС-21-03

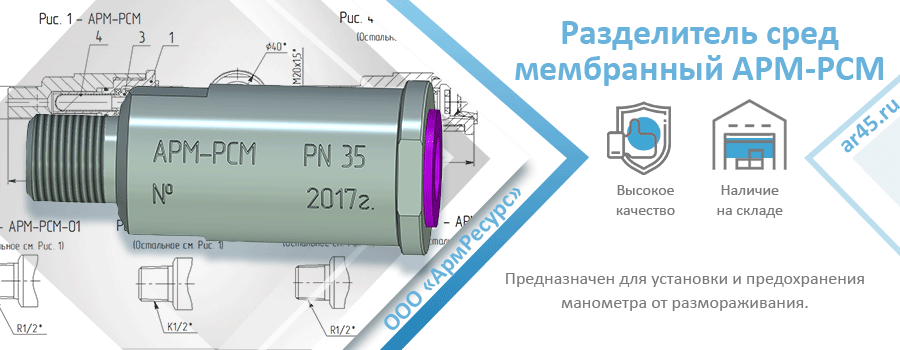

- Статьи о Разделителе сред мембранной (АРМ-РСМ)

- Гарантийные обязательства производителя Разделителя сред мембранного АРМ-РСМ

- Комплект поставки Разделителя сред мембранного АРМ-РСМ

- Методы контроля Разделителя сред мембранного АРМ-РСМ

- Основные параметры и характеристики Разделителя сред мембранного АРМ-РСМ

- Правила приёмки Разделителя сред мембранного АРМ-РСМ

- Транспортировка и хранение Разделителя сред мембранного АРМ-РСМ

- Требования безопасности при эксплуатации Разделителя сред мембранного АРМ-РСМ

- Требования к материалам и составным частям Разделителя сред мембранного АРМ-РСМ

- Требования охраны окружающей среды при эксплуатации Разделителя сред мембранного АРМ-РСМ

- Упаковка и маркировка Разделителя сред мембранного АРМ-РСМ

- Статьи о Вентиле ВПЭМ 5х35

- Возможные неисправности Вентиля ВПЭМ 5х35 и способы их устранения.

- Меры безопасности при эксплуатации Вентиля ВПЭМ 5х35

- Методы контроля при приёмке Вентилей ВПЭМ 5х35

- Монтаж Вентиля ВПЭМ 5х35

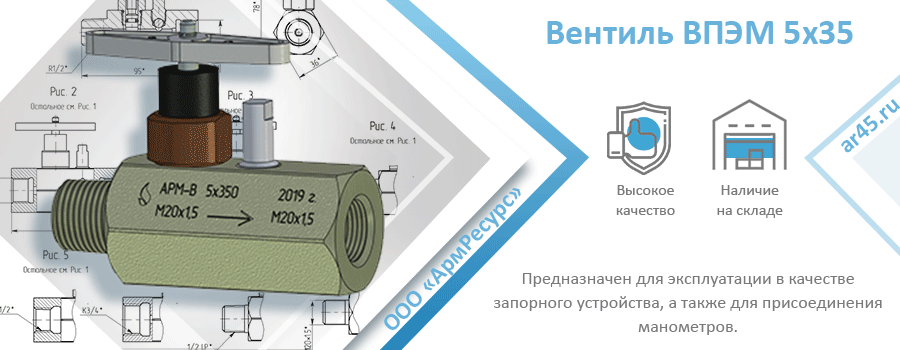

- Основные технические данные и назначение Вентиля ВПЭМ 5х35

- Охрана окружающей среды при изготовлении и эксплуатации Вентиля ВПЭМ 5х35

- Правила приёмки Вентилей ВПЭМ 5х35

- Правила эксплуатации и порядок работы Вентиля ВПЭМ 5х35

- Упаковка, транспортирование и хранение Вентиля ВПЭМ 5х35

- Устройство и принцип работы Вентиля ВПЭМ 5х35

- Статьи о Кране КСМ-35, КСМ-35-3

- Устройство и работа Крана КСМ-35, КСМ-35-3

- Меры безопасности при эксплуатации Крана КСМ-35, КСМ-35-3

- Методика проведения контрольных испытаний Крана КСМ-35, КСМ-35-3

- Общие принципы обеспечения безопасности при эксплуатации Крана КСМ-35, КСМ-35-3

- Требования к персоналу, эксплуатирующему Кран КСМ-35, КСМ-35-3

- Требования к управлению безопасностью при вводе в эксплуатацию и эксплуатации Крана КСМ-35, КСМ-35-3

- Требования к управлению качеством для обеспечения безопасности при эксплуатации Крана КСМ-35, КСМ-35-3

- Требования к управлению охраны окружающей среды при вводе в эксплуатацию, эксплуатации и утилизации Крана КСМ-35, КСМ-35-3

- Анализ риска при проектировании и эксплуатации Крана КСМ-35, КСМ-35-3

- Требования к сбору и анализу информации по безопасности при вводе в эксплуатацию, эксплуатации и утилизации Крана КСМ-35, КСМ-35-3

- Статьи о Разделителе сред РС-21, РС-21-03

- Статьи о отрасли

- Трубопроводная арматура

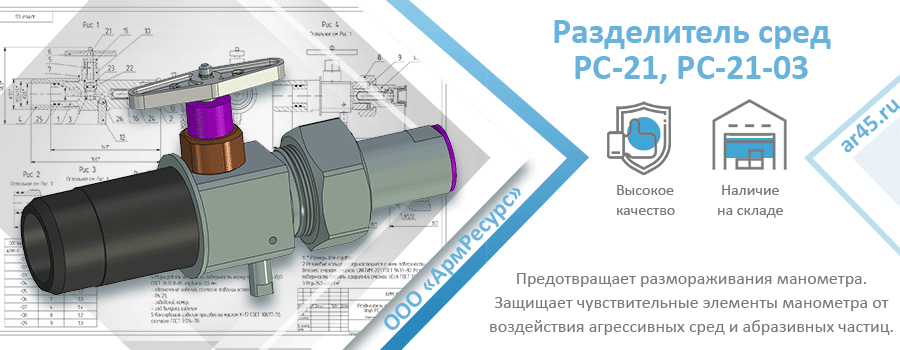

- Разделитель сред РС-21, РС-21-03 (АРМ-Р)

- Разделитель сред РС-21

- Разделитель сред РС-21-01

- Разделитель сред РС-21-02

- Разделитель сред РС-21-03

- Разделитель сред РС-21-04

- Разделитель сред РС-21-05

- Разделитель сред РС-21-06

- Разделитель сред РС-21-07

- Разделитель сред РС-21-08

- Разделитель сред РС-21-09

- Разделитель сред РС-21-10

- Разделитель сред РС-21-11

- Разделитель сред РС-21-12

- Разделитель сред РС-21-13

- Бобышка для Разделителя сред РС-21

- Мембрана для Разделителя сред РС-21

- Разделитель сред мембранный АРМ-РСМ тип РМ

- Разделитель сред мембранный АРМ-РСМ М20х1,5-Н; М20х1,5-В

- Разделитель сред мембранный АРМ-РСМ-01 R1/2-Н; М20х1,5-В

- Разделитель сред мембранный АРМ-РСМ-02 К1/2-Н; М20х1,5-В

- Разделитель сред мембранный АРМ-РСМ-03 М20х1,5-Н; К1/2-В

- Разделитель сред мембранный АРМ-РСМ-04 R1/2-Н; К1/2-В

- Разделитель сред мембранный АРМ-РСМ-05 К1/2-Н; К1/2-В

- Мембрана для Разделителя сред АРМ-РСМ тип РМ

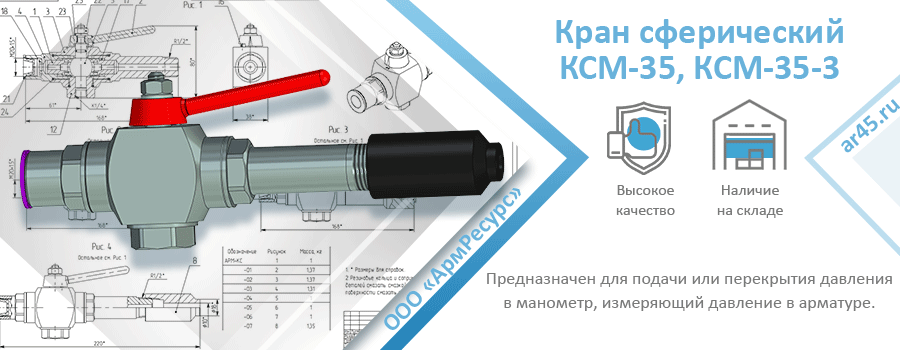

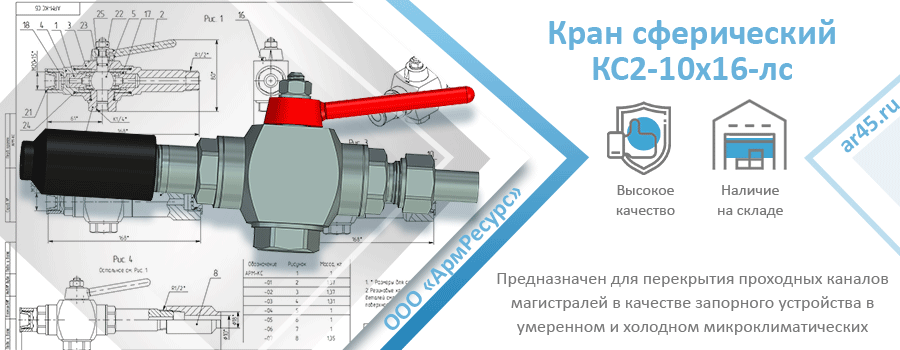

- Кран сферический под манометр КСМ-35, КС2-10-16-лс (АРМ-КС)

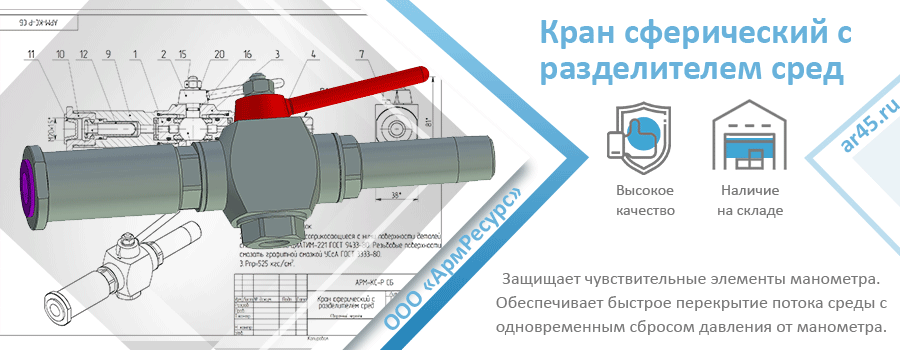

- Кран с разделителем сред АРМ-КС-Р

- Вентиль ВПЭМ 5х35 (АРМ-В)

- Вентиль ВПЭМ 5x35 G1/2-В; G1/2-В

- Вентиль ВПЭМ 5x35 G1/2-В; М20x1,5-В

- Вентиль ВПЭМ 5x35 G1/2-Н; М20x1,5-В

- Вентиль ВПЭМ 5x35 G3/4-Н; М20x1,5-В

- Вентиль ВПЭМ 5x35 R1/2-В; М20x1,5-В

- Вентиль ВПЭМ 5x35 R1/2-Н; R1/2-В

- Вентиль ВПЭМ 5x35 R1/2-Н; R1/2-Н

- Вентиль ВПЭМ 5x35 R1/2-Н; М20x1,5-В

- Вентиль ВПЭМ 5x35 R1/2-Н; М20х1,5-Н

- Вентиль ВПЭМ 5x35 Rc1/2-В; Rc1/2-В

- Вентиль ВПЭМ 5x35 К1/2-В; К1/2-В

- Вентиль ВПЭМ 5x35 К1/2-В; М20x1,5-В

- Вентиль ВПЭМ 5x35 К1/2-Н; К1/2-В

- Вентиль ВПЭМ 5x35 К1/2-Н; К1/2-Н

- Вентиль ВПЭМ 5x35 К1/2-Н; М20x1,5-В

- Вентиль ВПЭМ 5x35 К1/2-Н; М20х1,5-Н

- Вентиль ВПЭМ 5x35 М20x1,5-В; М20x1,5-В

- Вентиль ВПЭМ 5x35 М20x1,5-Н; М20x1,5-Н

- Вентиль ВПЭМ 5х35 М20х1,5-Н; М20х1,5-В

- Кран сферический АРМ-КС-4 тип КС2-10х16-лс

- Кран сферический АРМ-КС-6 тип КС2-10x16-лс

- Клапан запорный АРМ-КЗ тип 15с68нж, 15лс68нж, 15нж68нж

- Клапан обратный АРМ-КО тип 16с48нж, 16лс48нж, 16нж48нж

- Клапан игольчатый АРМ-КИ тип 15с67бк, 15лс67бк, 15нж67бк

- Задвижки клиновые АРМ-ЗКЛ тип 30с41нж, 30с64нж, 30с15нж и др.

- Задвижки шиберные ЗМС 65х210, 65х350, 80х210

- Кран шаровый дроссельный КШД 65х210

- Клапан запорный угловой 15с13бк, 15лс13бк (КЗ 24028)

- Шаровые краны

- Разделитель сред РС-21, РС-21-03 (АРМ-Р)

- Комплектующие

- Клапан спускной АРМ-КЛС

- Уплотнительные прокладки

- Прокладки овального сечения ОСТ 26.260.461-99

- Прокладка восьмиугольного сечения ОСТ 26.260.461-99

- Прокладки восьмиугольного сечения ГОСТ 28919-91 исполнение П

- Прокладки восьмиугольного сечения ГОСТ 28919-91 исполнение БХ

- Линзы уплотнительные жесткие Ж1 ГОСТ 10493-81

- Линзы уплотнительные жесткие Ж2 ГОСТ 10493-81

- Линзы уплотнительные компенсирующие К1 и К2 ГОСТ 10493-81

- Прокладки овального сечения ГОСТ Р 53561-2009

- Прокладки овального сечения ATK 26-18-6-93

- Прокладки овального сечения ОСТ 26-845-73

- Прокладки овального сечения ASME B 16.20, API 6A

- Прокладки восьмиугольного сечения ГОСТ Р 53561-2009

- Прокладки восьмиугольного сечения ASME B 16.20 , API 6A

- Фланцы воротниковые ГОСТ 33259-2015

- Шпильки ГОСТ 9066-75 и ОСТ 26-2040-96

- Гайки ГОСТ 9064-75 и ОСТ 26-2041-96

- Фотогалерея

- Сертификаты

- Контакты

Процесс каталитического риформинга

Опубликовано чт, 09/28/2023 - 08:54 пользователем admin2

Что такое каталитический риформинг

Каталитический риформинг представляет собой химико-технологический процесс направленного преобразования углеводородного сырья — нафты или сжиженного нефтяного газа — с целью получения высокооктановых компонентов автомобильных бензинов.

Процесс осуществляется в условиях высокой температуры (480–530 °C) в каталитическом реакторе с использованием твёрдых катализаторов, обеспечивающих ускорение реакций без собственного расхода.

Основными продуктами являются:

- ароматические углеводороды,

- изоалканы,

- водород.

Получаемая бензиновая фракция характеризуется октановым числом 95–100, что соответствует требованиям к топливу для современных двигателей внутреннего сгорания.

Основные реакции в процессе риформинга

В ходе каталитического риформинга протекают следующие ключевые реакции:

- Изомеризация прямых алканов в разветвлённые структуры;

- Дегидроциклизация — образование циклических соединений из парафинов;

- Дегидрирование насыщенных циклоалканов с формированием ароматических углеводородов;

- Гидрокрекинг тяжёлых углеводородов с расщеплением на более лёгкие фракции.

Указанные реакции способствуют повышению октанового числа бензиновой фракции и сопровождаются выделением водорода, который может быть использован в смежных технологических процессах нефтепереработки, таких как гидроочистка или гидрообессеривание.

Риформинг алканов: суть и особенности

Риформинг алканов — это целенаправленное каталитическое преобразование насыщенных углеводородов с низким октановым числом (20–40) в высокооктановые компоненты (90 и выше).

Процесс реализуется при:

- рабочем давлении — 10–30 атм,

- температуре — 480–530 °C,

- с применением платиновых или биметаллических катализаторов на носителе из оксида алюминия.

Результатом является не только улучшение качества бензина, но и получение ценных химических соединений, включая ароматику и водород.

Риформинг бутана и других лёгких алканов

Риформинг бутана (C₄H₁₀) применяется ограниченно по сравнению с переработкой C₆–C₁₀-фракций, поскольку минимальное число атомов углерода, необходимое для образования ароматических соединений, составляет шесть.

Тем не менее, бутан участвует в побочных реакциях, в частности в изомеризации до изобутана, который служит сырьём для процесса алкилирования — одного из путей получения высокооктановых компонентов бензина.

Таким образом, бутан играет вспомогательную роль в обеспечении углеводородного баланса установки каталитического риформинга.

Риформинг метана — отдельный технологический процесс

Преобразование метана относится к паровому реформингу и принципиально отличается от каталитического риформинга нафты.

При температуре 700–1000 °C в присутствии водяного пара метан (основной компонент природного газа) конвертируется в синтез-газ — смесь монооксида углерода (CO) и водорода (H₂).

Данный процесс не предназначен для производства бензина и используется преимущественно для генерации промышленного водорода, а также в качестве источника синтез-газа в химической и энергетической отраслях.

Риформинг гексана и примеры превращений

На примере гексана (C₆H₁₄) наглядно демонстрируются основные пути превращения алканов в процессе риформинга:

- Исходное соединение с октановым числом ~25 подвергается изомеризации с образованием 2,3-диметилбутана (октановое число — 105);

- либо дегидроциклизации с получением бензола (октановое число — 99).

Оба направления способствуют значительному повышению качества бензиновой фракции за счёт формирования высокооктановых изоалканов и ароматических углеводородов.

Продукты каталитического риформинга алканов

Основными продуктами риформинга алканов являются:

- Бензиновая фракция с содержанием ароматических углеводородов 60–70 %;

- Водород в количестве 2–5 % от массы исходного сырья;

- Индивидуальные ароматические соединения — бензол, толуол, ксилолы.

Применение продуктов:

- Бензин — компонент товарных марок АИ-95 и АИ-98;

- Водород — на процессы гидроочистки дизельного топлива и керосина;

- Ароматика — сырьё для производства полимеров, красителей, фармацевтических веществ и других химических продуктов.

Условия проведения каталитического риформинга

Оптимальные технологические параметры процесса:

- температура: 480–530 °C;

- давление: 10–30 атм.

Снижение давления способствует увеличению выхода ароматики, однако ускоряет коксование катализатора.

В качестве катализаторов применяются системы на основе платины, нанесённой на γ-Al₂O₃, с добавками рения, хлора или других модификаторов для повышения стабильности и селективности.

Срок службы катализатора — 1–3 года с регенерацией каждые 6–24 месяца.

Для обеспечения надёжного контроля параметров и безопасной эксплуатации используются специализированные элементы трубопроводной арматуры и КИП, включая:

- разделители сред моделей РС-21 и РС-21-03,

- сферические краны КСМ-35 и КСМ-35-3, предназначенные для работы под манометром в агрессивных средах.

Применение продуктов каталитического риформинга

Бензиновая фракция, полученная в результате риформинга, является ключевым компонентом высокооктановых топлив — её доля в составе АИ-95 может достигать 30 %.

Ароматические углеводороды находят широкое применение в нефтехимии:

- Бензол — для синтеза стирола и фенола;

- Толуол — в производстве растворителей и взрывчатых веществ;

- Ксилолы — для изготовления полиэфирных волокон и плёнок.

Водород применяется в процессах гидрогенизации и очистки нефтепродуктов.

Все указанные продукты востребованы в различных отраслях промышленности, что подтверждает экономическую целесообразность внедрения технологии каталитического риформинга.

Оборудование для каталитического риформинга

Технологический процесс требует применения оборудования, рассчитанного на работу при:

- высоких температурах — до 550 °C,

- высоких давлениях,

- в агрессивных средах.

Реакторы, теплообменники и трубопроводная обвязка изготавливаются из коррозионностойких материалов — нержавеющих сталей и хромсодержащих сплавов.

Для контроля давления и разделения сред применяются сертифицированные устройства, включая:

- разделители сред РС-21 / РС-21-03,

- сферические краны КСМ-35 / КСМ-35-3.

Оборудование изготавливается по индивидуальному заказу на производственных мощностях предприятия в соответствии с требованиями ГОСТ, технических условий и проектной документации. Срок изготовления определяется по запросу после согласования технического задания с инженерами завода-изготовителя.

Заключение: значение риформинга в нефтепереработке

Каталитический риформинг является одним из базовых процессов на нефтеперерабатывающих заводах, обеспечивающим преобразование низкооктанового сырья в высокоценные продукты — высокооктановый бензин, водород и ароматические углеводороды.

Технология объединяет достижения:

- химической кинетики,

- катализа,

- инженерного проектирования.

Постоянное совершенствование катализаторов и аппаратного оформления позволяет повышать выход целевых продуктов и снижать эксплуатационные затраты.

Благодаря своей универсальности и эффективности, каталитический риформинг остаётся неотъемлемой частью современной топливно-энергетической и химической промышленности.

Почему выбирают нас

Без переплаты.

Цена от производителя.

Цена от производителя.

Гарантия до 36 месяцев

Вся продукция сертифицирована

Доставка по всей России

Кратчайшие сроки изготовления

Индивидуальный подход к каждому клиенту